Aufbau eines Diesel Partikel Filters (DPF)

Der Dieselpartikelfilter (DPF) entfernt Partikel aus Dieselmotorabgasen durch physikalische Filtration. Viele Arten von Filtern sind verfügbar, aber am gebräuchlichsten ist ein keramischer Monolith (Cordierit oder Siliciumcarbid) mit einer Wabenstruktur.

Der Dieselpartikelfilter (DPF) entfernt Partikel aus Dieselmotorabgasen durch physikalische Filtration. Viele Arten von Filtern sind verfügbar, aber am gebräuchlichsten ist ein keramischer Monolith (Cordierit oder Siliciumcarbid) mit einer Wabenstruktur.

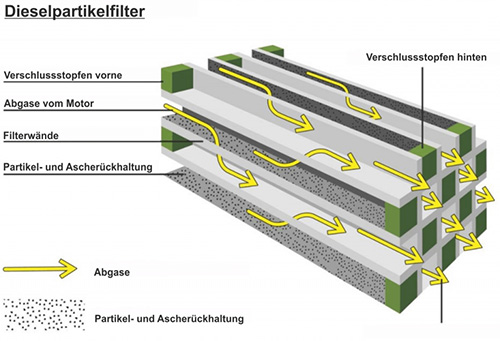

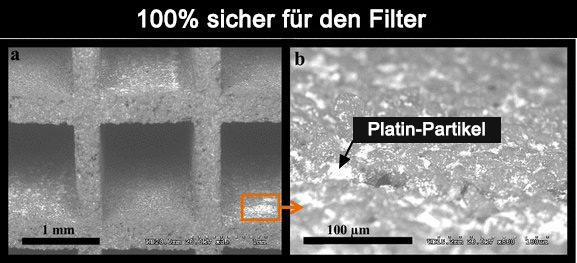

Der Partikelfilter ähnelt einem Katalysator (Querschnitt - Waben). Die Kanäle in der Patrone haben jedoch einen größeren Durchmesser und poröse Wände. Darüber hinaus sind sie mit einer katalytischen Beschichtung versehen, die die Grundlage für die katalytischen Metallpartikel bildet.

Die ausgangsseitig verstopften Kanäle werden als Einlasskanäle bezeichnet - die Abgase dringen in den Filter ein. Im Gegensatz dazu sind Kanäle mit geschlossenen Enden auf der Einlassseite Auslasskanäle, wo das Abgas entweicht.

Das Abgas, das ein solches Hindernis überwinden will, muss sich durch die Poren quetschen und so größere Partikel zurücklassen, die dann in den verschlossenen Kanälen zurückgehalten werden.

Monolithen

Sie bestehen entweder aus Cordierit, Siliziumkarbid oder Aluminiumtitanat.

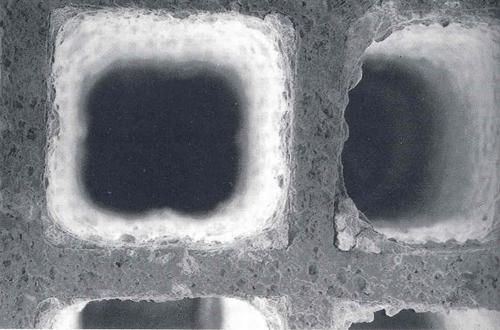

Die Wände der Filterpatrone (Monolith) weisen eine feinporige Verteilung auf, die im Produktionsprozess sorgfältig kontrolliert wird. Die Gesamtporosität des Materials liegt üblicherweise zwischen 45 und 50% oder mehr, während die durchschnittlichen Porengrößen typischerweise zwischen 10 und 20 & μm liegen. Der Filtrationsmechanismus in monolithischen Wandfiltern ist eine Kombination aus Filtration von Penetration und Verklumpung von Ruß. Die Penetrationsfiltration ist der dominierende Mechanismus, da sich Feststoffpartikel im Porennetzwerk innerhalb des Wandmaterials ablagern. Wenn die Rußladung zunimmt, bildet sich eine Partikelschicht entlang der Wandoberfläche in den Einlasskanälen und Rußfiltration wird der dominierende Mechanismus. Typischerweise haben monolithische Filter eine Filtrationseffizienz zwischen etwa 70 und 95% aller festen Teilchen.

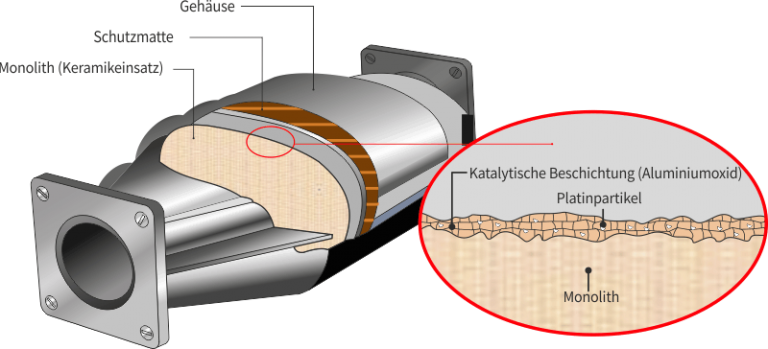

Katalytische Beschichtung

Die Hauptfunktion der katalytischen Beschichtung besteht darin, ein Substrat für katalytische (edle) Metalle bereitzustellen. Außerdem kann die katalytische Beschichtung unerwünschte Reaktionen zwischen Komponenten des komplexen katalytischen Systems physikalisch trennen und verhindern.

Katalytische Beschichtungsmaterialien umfassen anorganische nicht-edle Metalloxide, wie Aluminiumoxid, Siliziumoxid, Ceroxid, Titandioxid, Zirkoniumoxid und Zeolithe.

Einige von ihnen werden als Katalysatorträger verwendet, andere werden der katalytischen Beschichtung als Promotoren oder Stabilisatoren zugesetzt, während andere katalytische Aktivität aufweisen.

Gute katalytische Beschichtungsmaterialien zeichnen sich durch eine hohe thermische Stabilität aus. Die katalytische Beschichtung wird auf einen Monolith mit einer Suspension auf Wasserbasis aufgetragen.

Katalytische Metalle (Edelmetalle)

Katalytische Metalle (Edelmetalle)

Die Edelmetallkatalysatoren können in der katalytischen Aufschlämmung vorhanden sein oder sie werden in einem zweiten Schritt, der als Imprägnierung bezeichnet wird, verwendet. Während der Imprägnierung wird der katalytisch beschichtete Monolith in eine wässrige Lösung getaucht, die katalytische Vorläufer enthält. Der getrocknete Katalysator wird getrocknet und in seine endgültige Form kalziniert. Während der Calcinierung zersetzt sich der Katalysatorvorläufer unter Bildung eines Endkatalysators, üblicherweise eines Metalls oder eines Metalloxids. Die gebräuchlichsten Katalysatoren sind Metalle der Platingruppe (PGM), wie Platin (Pt), Palladium (Pd) und Rhodium (Rh) allein.

Keramikmatte

Sie ist um einen Monolithen gewickelt. Bietet thermische Isolierung, Schutz gegen mechanische Stöße und Vibrationen des Fahrzeugs.